POURQUOI LES CENTRES DE SERVICE D'ACIER ADOPTENT LES LASERS HAUTE PUISSANCE, GRAND FORMAT.

5 février, 2026

Depuis des décennies, les centres de service d’acier utilisent des systèmes de découpe au plasma HD combinés à des sources plasma Hypertherm HPR400XD avec capacités de perçage, de taraudage et marquage. Éprouvée, polyvalente et rentable, cette technologie offre une fabrication fiable au quotidien tout en excellant dans la découpe de fortes épaisseurs, le chanfreinage et les applications où la robustesse et les faibles coûts d’exploitation sont essentiels.

Aujourd’hui, la technologie laser a évolué rapidement, et les machines de découpe laser grand format et haute puissance transforment la façon dont de nombreux centres de service perçoivent la découpe de tôle épaisse.

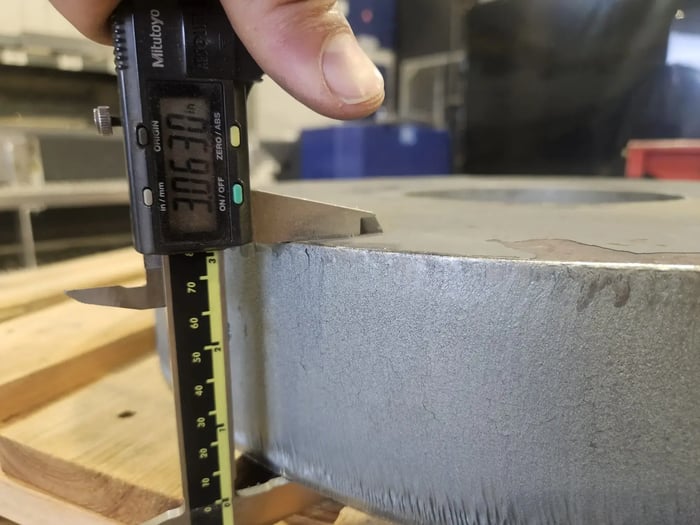

Au delà du ratio 1:1 : découpe de trous haute précision

L’un des aspects clés des lasers haute puissance est la capacité de découper des trous plus petits que l’épaisseur du matériel (jusqu’à un ratio de 1:4 ou 25 %) avec une qualité de production, ce qui demeure impossible avec la technologie plasma. C’est un véritable changement de paradigme pour les centres de service, puisque ce qui nécessitait auparavant plusieurs opérations ou du perçage peut maintenant être réalisé en une seule passe.

Configuration autonome : centrage du faisceau et gestion des buses (nozzle)

Deux options importantes à considérer sont le centrage automatique du faisceau et le changement automatique des buses, permettant de passer d’un matériel ou d’une épaisseur à l’autre sans intervention de l’opérateur. Le centrage du faisceau assure une qualité de découpe constante et une durée de vie accrue des consommables en maintenant le faisceau parfaitement centré dans la buse, tandis que le changeur de buses sélectionne, retire et installe automatiquement la buse appropriée.

Polyvalence des matériaux : découpe d’acier non laser (non laser grade) et oxydé / rouillé

Les lasers haute puissance d’aujourd’hui (30 kW et plus) ne sont plus limités aux matériaux laser de qualité supérieure et coûteux. Ils peuvent découper de façon fiable l’acier doux standard, incluant les plaques oxydées ou rouillées, éliminant ainsi l’exigence historique de matériaux dispendieux. Cela génère des économies d’échelle et rend la découpe laser plus accessible que jamais aux centres de service d’acier.

Sécurité opérationnelle : découpe en enceinte fermée et tables alternantes

Du point de vue de l’atelier, les systèmes laser offrent aussi d’autres avantages, notamment une zone de découpe entièrement fermée, ce qui se traduit par un environnement plus propre avec beaucoup moins de poussière, de fumées et de bruit comparativement à la découpe plasma haute définition. La table alternante ou les zones séparées sur les lasers grand format améliorent la sécurité des opérateurs en isolant la zone de découpe active, tout en permettant le déchargement sécuritaire des plaques déjà découpées.

Perçage avancé et mélange de gaz pour l’acier doux jusqu’à 4 pouces

Enfin, l’un des avantages les plus importants réside dans la large gamme de matériaux et d’épaisseurs que les lasers haute puissance peuvent traiter. Les nouveaux lasers découpent plus rapidement dans presque toutes les épaisseurs, tout en offrant des découpes complexes et détaillées, et permettent la découpe d’acier doux jusqu’à 4 pouces. L’aluminium et l’acier inoxydable demeurent des applications de prédilection pour le laser, avec une excellente qualité et finition. Cette polyvalence est rendue possible grâce aux nouvelles technologies de gaz, incluant le mélange de gaz pour une performance et une finition optimales, ainsi que les technologies de coupe rapide à l’azote ou à l’oxygène.

Les systèmes de découpe plasma HD sont-ils obsolètes?

Rien de tout cela ne rend le plasma HD obsolète. Au contraire, le plasma HD avec perçage, taraudage et usinage demeure une technologie essentielle pour les fortes épaisseurs, les composantes structurales et les environnements industriels exigeants. Toutefois, pour de nombreux centres de service, la découpe laser grand format représente la prochaine étape logique, soit en complément des systèmes plasma existants, soit comme expansion vers des applications à plus haute précision et à plus grand débit.