TENDANCES EN 2026 DANS L'INDUSTRIE DE LA FABRICATION D'ACIER

22 décembre, 2025

Dans le paysage en constante évolution de la fabrication métallique, les fabricants d’acier de structure et les centres de services font face à des demandes croissantes pour une précision accrue, des délais d’exécution plus rapides et des coûts de main-d’œuvre réduits. Alors que nous progressons dans l'année, plusieurs tendances clés définissent la manière dont les leaders de l'industrie comme Machitech aident les ateliers à rester compétitifs.

1. X-Definition haute puissance et le XPR460

Le passage vers le plasma à haut ampérage est la tendance la plus significative pour les centres de services traitant des plaques épaisses. L’introduction du Hypertherm XPR460 a établi une nouvelle référence.

- Capacité pour plaques épaisses : Avec la capacité de percer jusqu'à 64 mm (2,5 po) d'acier doux grâce à la technologie d'assistance à l'argon, les centres de services peuvent désormais traiter des composants structuraux lourds qui nécessitaient auparavant l'oxycoupage.

- Vitesse et rendement : Le XPR460 augmente les vitesses de découpe d'une moyenne de 12 % sur les plaques de 50 mm (2 po) par rapport aux générations précédentes, permettant aux ateliers de produire plus de tonnes par quart de travail.

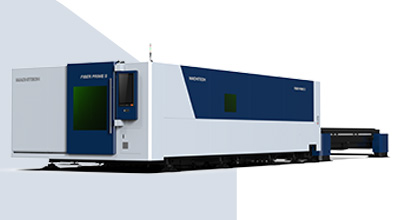

2. Lasers fibre grand format et ultra haute puissance

Les centres de services remplacent de plus en plus plusieurs tables de plasma par un seul système laser fibre massif tel que le Fiber PRIME XL de Machitech.

- Échelle massive : Avec des longueurs de table atteignant jusqu'à 160 pieds, ces machines permettent le traitement continu de plaques structurales surdimensionnées sans repositionnement, réduisant ainsi considérablement les temps d'arrêt.

- Puissance sans précédent : Utilisant des résonateurs allant jusqu'à 60 kW, ces systèmes peuvent désormais couper l'acier de structure épais avec la vitesse d'un laser et la qualité de bordure nécessaire pour un soudage immédiat. Cette technologie permet de découper des trous plus petits que l'épaisseur du matériau avec un ratio de 1:4, ce qui était autrefois impossible pour les lasers sur des plaques épaisses.

3. Usinage multi-procédés entièrement automatisé

Les ateliers d’acier de structure délaissent les machines à procédé unique au profit de solutions « tout-en-un » comme la Titanium Cut de Machitech.

- Intégration des opérations : Combiner le plasma haute définition avec une broche de 50 HP permet le perçage, le taraudage et le fraisage en une seule configuration. Cela élimine le besoin de déplacer des poutres ou des plaques massives entre différents postes de travail, réduisant drastiquement le temps de manipulation du matériel.

- Précision prête pour l'assemblage : Les tendances se concentrent désormais sur des pièces prêtes à être boulonnées dès leur sortie de la table. Les têtes de chanfreinage 5 axes avancées offrent des préparations de soudure précises, tandis que la technologie True Hole garantit que les trous de boulons structuraux respectent les normes strictes de l'AISC sans alésage secondaire.

4. Fabrication structurale robotisée (Beamcut)

L'automatisation robotique n'est plus un luxe mais une nécessité pour les fabricants d'acier de structure. Des systèmes comme Beamcut de Machitech redéfinissent les lignes de production.

- Polyvalence sur six axes : Les cellules robotisées modernes à 6 axes peuvent traiter les quatre côtés d'une poutre, incluant les coupes en gueule de loup, les encoches et les fentes pour raidisseurs, en un seul flux continu.

- Efficacité de la main-d’œuvre : Un seul système robotisé peut souvent remplacer trois machines traditionnelles ou plus (scie, ligne de perçage et robot de coupe), permettant aux fabricants de maintenir un rendement élevé avec une équipe réduite et hautement qualifiée.

5. Connectivité et Industrie 4.0

L'intégration de l'usine intelligente est une priorité absolue pour les centres de services cherchant à optimiser leur retour sur investissement.

- Maintenance prédictive : À l'aide du contrôleur CNC NX4, les gestionnaires peuvent surveiller les données en temps réel pour prédire la défaillance des consommables avant qu'elle ne survienne. Cela prévient les bris qui pourraient endommager la torche ou gaspiller des plaques épaisses coûteuses.

- Intégration ERP : Les logiciels d'automatisation se lient désormais directement aux systèmes ERP de bureau, fournissant une rétroaction instantanée sur l'utilisation des matériaux et l'état des travaux, ce qui est critique pour les centres de services à gros volume gérant des marges serrées.